본 내용은 프랑스부식학회 관계자와 스위스, 스웨덴, 프랑스, 덴마크, 독일, 체코의 박물관 및 유관기관에서 Aircorr센서를 이용하여 수행한 논문을 한국판매점에서 한글로 번역하여 제공하는 정보입니다.

1

개론

현장

대기부식의 실질적인 평가 없이 부식예방

관리

계획을 수립한다는 것은 부적절하거나 과도하여 비용이 많이들 수도 있습니다. 따라서

해당

대기의 실제 부식정보를

파악하는 것은 효과적인 부식 방지에 중요하며 이것은 산업

계에서

이미 잘 알려진 사실입니다.

공기에 의한 부식은 상대습도, 온도, 오염가스농도 및 기타 요인에 따라 달라집니다

.

일반적으로

대기부식의 환경변수요인과 금속의 부식속도나 금속재료의 열화 사이의 관계는 다소 복잡하며 환경변수요인에 대한 자세한 지식이 필요합니다. 제한된 기후 데이터를 기반으로 한 대기의 부식성(부식을 일으키는

능력) 평가는 잘못된 결과를 제공할 수 있으므로

해당

금속을 이용하여 직접 측정하는 것이 더 적절합니다.

액체매질에서의 부식 측정장치들은 비교적 광범위하게 있지만 대기(공기)에서의 실시간 부식 측정장치들은 매우 제한적입니다. 여기에 대기부식을

지속적으로 관찰 가능한 장치에

대해

소

개하고자 합니다.

이 장치는 ‘Automated corrosion sensors as online real time process control

tools (온라인

실시간으로 측정되는 자동화된 부식센서)’의 과제 명으로 유럽연합위원회의 자금을 지원받아 개발된 실내, 실외의

대기상태에 대한 부식측정센서입니다. 이 과제의 목표는 대기에서 각종 금속의 부식속도를 실시간으로 측정하는

장치를 개발하는 것으로 추가적인 내용으로는

2. 작동원리

작동원리는

간

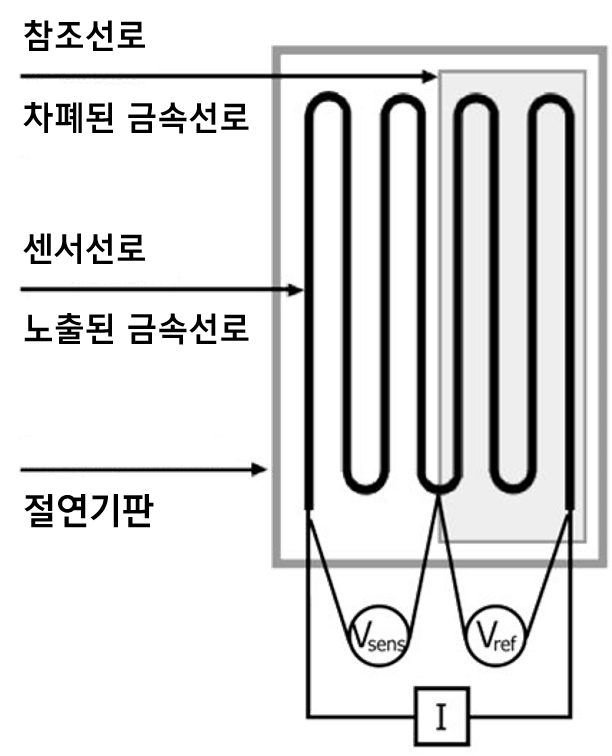

단하지만 매우 효과적입니다. 이 전자장치는 절연기판에 적용된

얇은 금속선로의 전기저항 변화를 실시간으로 측정하고 기록합니다. 금속이 부식되면 선로의 단면적이 감소하고

전기저항은 증가합니다. 차폐된 선로(참조선로)는 코팅이나 테이프에 의해 보호되기 때문에 온도변화로 인한 전기저항 변화를 보정하는 기준역할을 합니다. 센서의 개략도는 그림1과 같습니다.

금속선로의 너비는 금속의 유형에 따라 1~2mm이며, 길이는

100mm가 조금 넘는 정도입니다. 이 형상은 부식으로 인한

전기저항 변화에 대해 높은 감도를 보이는 구조입니다. 그러나 센서의 감도와 계측수명은 주로 선로의 두께에

따라 달라집니다. 두께가 얇으면 감도는 높아지지만 계측수명은 짧아집니다. 따라서 선로두께가 다른 센서를 다양한 환경에서 적용하여 활용할 수 있습니다.

센서의

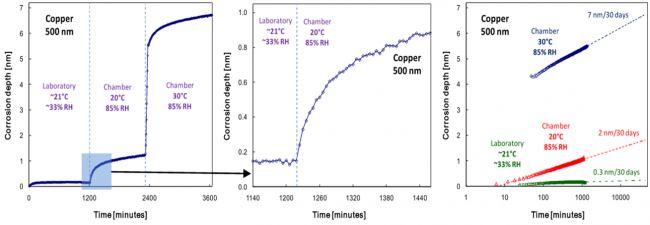

부식 깊이 (CD)는 아래 방정식에 따라 계산됩

니다.

작동원리는

간

단하지만 매우 효과적입니다. 이 전자장치는 절연기판에 적용된

얇은 금속선로의 전기저항 변화를 실시간으로 측정하고 기록합니다. 금속이 부식되면 선로의 단면적이 감소하고

전기저항은 증가합니다. 차폐된 선로(참조선로)는 코팅이나 테이프에 의해 보호되기 때문에 온도변화로 인한 전기저항 변화를 보정하는 기준역할을 합니다. 센서의 개략도는 그림1과 같습니다.

금속선로의 너비는 금속의 유형에 따라 1~2mm이며, 길이는

100mm가 조금 넘는 정도입니다. 이 형상은 부식으로 인한

전기저항 변화에 대해 높은 감도를 보이는 구조입니다. 그러나 센서의 감도와 계측수명은 주로 선로의 두께에

따라 달라집니다. 두께가 얇으면 감도는 높아지지만 계측수명은 짧아집니다. 따라서 선로두께가 다른 센서를 다양한 환경에서 적용하여 활용할 수 있습니다.

센서의

부식 깊이 (CD)는 아래 방정식에 따라 계산됩

니다.

tinit

는 참조선로의 초기

두께로서 센서선로의 초기두께와 동일하다고 가정합니다. Rsens,

Rref는 센서 및 참조선로의 현재저항이며, Rsens,init, Rref,init는 센서

및 참조선로의 초기저항 입니다. 계산은 전류가 흐르는 금속선로에서의 전위차로 측정된 전기저항을 기반으로

합니다.

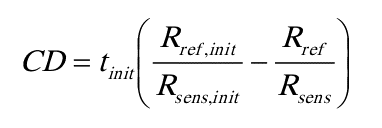

센서에 부착된 금속종류와 그 금속의 두께는 표1 및 그림2에 나열 되어 있 습니다. 또한 세가지 종류의 센서가 개발 되었으며 그림3에 있습니다.

실내용 센서는 IP44 방수성능에

100 x 65 x 50mm 치수의 폴

리카보네이트 재질이며 외부에 연결단자가

제공되어 필요에 따라 센서만을 쉽게 교체할 수 있습니다. 참조센서는 투명코팅 처리되어 보호됩니다.

반면에 실외용 센서는 IP65 방수성능에

100

x 65 x 42mm

치수의 폴

리카보네이트 재질이며 센서의 수명이 다하면 센서를

포함한 뚜껑 전체를 교체합니다. 참조센서는 폴리우레탄 주물로 보호됩니다. 실내플러스형은

IP44

방수성능에 157 x 127 x 70mm 치수의 폴

리카보네이트 재질이며

동일 또는 다른 두 금속의 센서로부터 동시에 측정이 가능합니다. 추가적으로 온도 및 상대습도가 기록되며, 부식 깊이 및 기후변수에 대한 정보를 디스플레이패널에서 읽을 수 있습니다.

측정감도와 부식속도를

고려하여 필요에 따라 측정주기를 몇 분에서 몇 시간까지 조정할 수 있습니다. 측정하여 저장된 데이터는

비 접촉방식으로 데이터 읽기 장치를 통하여 센서에서 컴퓨터로 해당 데이터를 다운받을 수 있습니다. 센서에

부착된 배터리는 교체가 가능합니다. 이 센서장치는 배터리 방식이기 때문에 외부에서의 전원공급장치 없이

완전히 독립적으로 어디에서나 설치하여 측정이 가능합니다. 측정한 데이터를 신속하게 분석할 수 있는 사용하기

편한 소프트웨어가 제공됩니다.

3. 측정

3.1

민감도

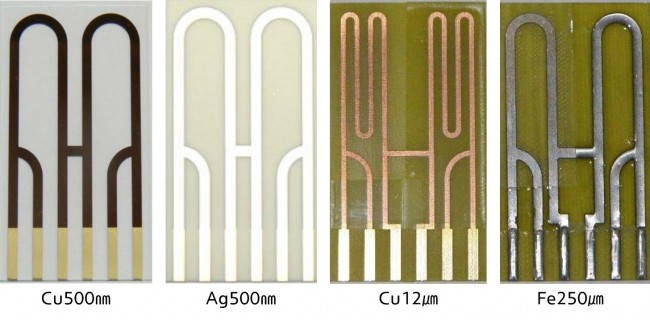

상대습도는 30% ~ 85%, 온도는 20℃ ~

30℃로 변화하는 대기환경조건에서 센서장치의 민감도를 테스트하였습니다. 그림4는 Cu500nm 센서장치를 이용한 측정결과입니다.

처음에는 20℃ 온도와 33% 낮은 상대습도의 공기에 노출하였습니다. 그런 다음 온도는 변화 없고 상대습도 85%인 인공기후실로 옮겼습니다. 마지막 단계에서는 온도를 30℃로 증가시켰습니다. 그림4에서 볼 수 있듯이 공기부식에 대한 변화는 몇 분 이내에 즉시

관찰되었습니다. 구리의 부식속도는 건조한 공기에서 0.3 nm/월을

습한 공기에서 2 nm/월로 변화되었으며, 온도가 상승하면

7 nm/월로 증가하는 것을 보여줍니다.

ANSI/ISA-71.04-1985의 부식평가 기준으로는 관측된 모든 부식속도는 “G1-Mild”으로

낮은 부식수준에 해당합니다. 개발된 모든 센서에 대해서 동일한 테스트가 수행되었습니다. 온도가 일정한 상태에서 센서감도는 금속선로 두께의 최소 1/2000에

이르며, 온도변화에 따른 감도는 1/1000로 떨어지는 것으로

밝혀졌습니다. 즉 센서의 금속종류에 따라 민감도는 실내용의 경우 0.1

nm 이하에서 실외용의 경우 200 nm까지 다양합니다.

3.2

재현성과 정확도

센서장치를 이용하여

Renault standard D17 2028/2002의 ECC1 조건으로

또 다른 실험이 수행되었습니다. 이 테스트는 35℃의 일정한

온도에서 수행되는 순환 습식 / 건식 테스트로서 매일 30분

동안 pH4의 1 wt. % NaCl 용액이 분사됩니다. Cu9um, Zn50um, Fe50um와 Fe250um 4종류의

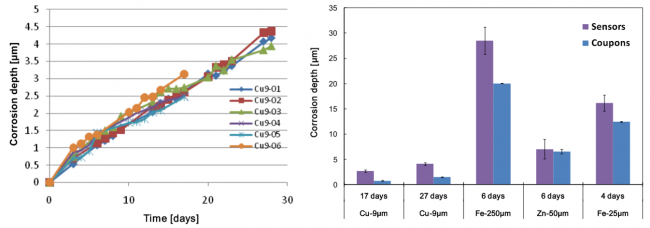

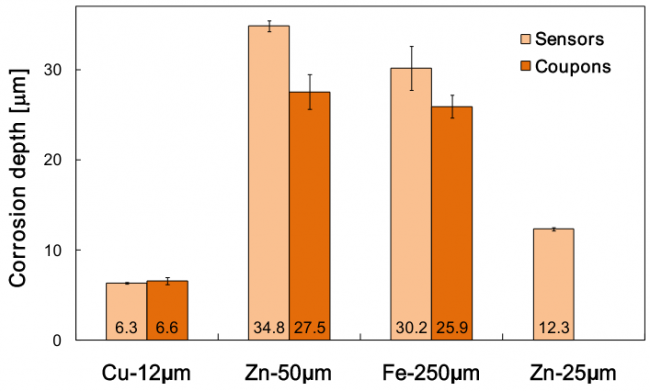

금속센서와 함께 150x100mm 크기의 구리, 아연, 철 금속쿠폰이 실험 테스트에 노출되었습니다. 그림5의 왼쪽은 6개의 Cu9um 센서로부터

측정된 부식 깊이에 대해서 매우 우수한 재현성을 보여줍니다. 테스트에서 노출된 금속쿠폰은 테스트가 종료되면

ISO 8407 standard에 따라서 무게감량을 수행하여 평가합니다. 감량된 무게는 부식이 균일하게 진행되었다고 가정하고 부식 깊이로 다시 계산됩니다. 그림5의 오른쪽에서 볼 수 있듯이 전기저항센서로 측정한 부식 깊이와

금속쿠폰으로 계산된 금속 깊이는 철과 아연에서 좋은 상관관계를 얻었습니다. 부식 깊이는 7 정도로 철이나 아연 금속쿠폰보다 30~42% 더 높은 수치를 보였습니다. 구리센서는 구리쿠폰보다 훨씬 높은 부식 깊이를 나타내었습니다.

제시된 데이터는 일반적으로 금속시편보다 전기저항센서의 부식 깊이가 다소 높다는 것을

보여줍니다. 전기저항기술은 본질적으로 금속선로의 최대부식 깊이를 계산하는 반면 금속쿠폰은 평균부식 깊이를

계산하기 때문에 이는 놀라운 일도 아닙니다. 또한 금속판의 경우 모서리효과는 거의 무시할 수 있는 반면

전기저항센서의 판독 값에는 영향을 미칩니다. 원칙적으로 전기저항기술의 적용은 주어진 재료의 부식이 대부분

균일하게 진행되는 조건하에서는 제한적입니다. 이 조건은 ECC1 테스트와

같이 공격적인 염화물이 풍부한 환경에서 구리의 경우 충족되지 않았습니다. 특정 금속에 대한 적용한계를

더 잘 정의하기 위해 다양한 모델 및 환경에서 추가 테스트가 진행되었습니다.

3.3

유기산이 포함된 공기에서의 부식

가스오염농도 제어가 잘되는 대기환경에서 부식측정이 가능한 실험장치가 설계 제작되었습니다. 이 실험장치에는 공기제습기, 공기필터, 가스발생기, 가습기, 노출공간, 배기처리장치로 구성되며, 그림7에

나와있습니다. 가스발생기는 목표로 정한 오염수준까지 가스오염물질이 포함된 공기를 생성합니다. 이 가스발생기는 온도가 30 ~ 100℃ (±0.1℃)로 정밀하게 제어되는 오븐과 질량유량제어기로 구성되어 있습니다. 오염물질의

발생은 PTFE 투과튜브에 해당 오염물질을 채워서 오븐에 두면 됩니다.

주어진 온도에서 튜브의 투과율은 일정하며 온도가 증가함에 따라 증가합니다. 아세트산 및

포름산이 함유된 투과튜브를 제조하거나 구입하여 보정하였습니다. 배출공기에 약 900ppb의 아세트산과 약 1600ppb의 포름산에 이르기까지 지정한

농도로의 조절이 가능합니다. 전기저항센서는 그림7의 오른쪽에

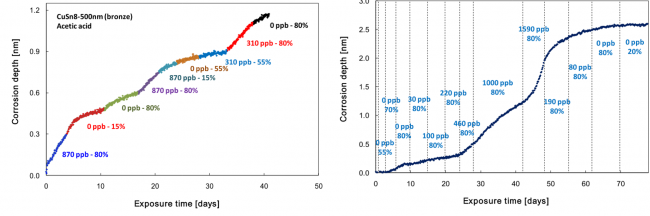

노출되어 있습니다. 상대습도 15~80%, 0~870ppb 농도의

아세트산이 포함된 공기에서 측정된 Cu500nm의 부식 깊이가 그림8에

나와있습니다. 실험은 20℃에서 수행되었습니다. 청동의 부식 속도는 상대습도와 아세트산 농도에 따라 증가하는 것이 분명합니다.

오염물질이 대기 중으로 유입된 후 부식 깊이가 급격하게 증가하기 시작했으며 이는 오염농도 설정에 따라 빠른 반응을 나타냅니다. 반대로 오염물질 농도가 감소한 후 부식 속도가 감소하기까지는 며칠이 걸렸습니다. 이는 상대습도가 감소하는 조건에서도 동일하게 관찰되었습니다. 예를

들어 그림8의 870 ppb

–

80%

상대습도에서 0 ppb

–

15%

상대습도로의 감소에서 나타납니다. 실험공기는 약15분 이내에 교환되기 때문에 공기 중에 있는 오염물질이 제거된 후에도 흡착된 오염물질의 막이 오랫동안 금

속표면에 남아있기 때문입니다.

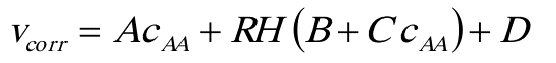

아세트산 농도와 상대습도가 청동 부식속도에 미치는 영향에 대해서 나타내었습니다. 부식속도는 다음과 같이 표현할 수 있습니다.

여기서

4.

결론

개발된 센서기술은

비전도성기판 위에 잘 정의된 균일한 금속선로에 있습니다. 이 전자센서장치는 부식 깊이를 정밀하게 측정하는

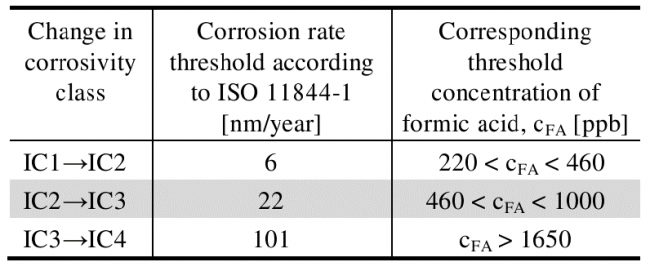

사용하기 편한 장치입니다. 센서를 이용한 부식테스트 측정결과로부터 높은 감도, 짧은 응답시간, 우수한 재현성 및 정확도를 입증하였습니다. 금속선로 두께의 1/1000 - 실내용 센서의 경우는 1/10nm를 인지하는 감도 - 실시간 모니터링에 충분한 감도를 나타냅니다. 서로 다른 상대습도에서 포름산과 아세트산이 존재하는 공기에서 여러 금속에 대한 부식속도가 연구되었습니다. 80% 상대습도와 20℃ 온도에서 부식등급 IC1 매우 낮음에서 IC2 낮음으로 등급변화를 일으키는 임계범위는

포름산 220 ~ 460 ppb 사이로 밝혀졌습니다. 부식등급

IC2 낮음에서 IC3 중간으로의 변화는 포름산 460 ~ 1000 ppb에서 관찰되었습니다.